Mohlo by se zdát, že 3D tisk ve stomatologii je stále ještě v plenkách. Mnoho zubních lékařů si svou cestu k digitalizaci teprve hledá a přesto, že stomatologické i ortodontické laboratoře již běžně pracují s digitálními modely z intraorálních skenerů nebo naskenováním sádrových odlitků, je velmi rozšířeným názorem, že kvalitní a ekonomicky přijatelný výrobek lze získat pouze frézováním. Realita je však už i v našich končinách mnohem dál. Není výjimkou, že ve svém okolí najdete laboratoř, která již prošla kompletní digitalizací a sádrové modely se pro ni staly pouze okrajovou záležitostí. Digitální technologie, a především 3D tisk, už je tak daleko, že jsou zařízení i s obslužným softwarem (a to už nemluvíme pouze o uzavřených systémech) tak vyspělá, že jejich integrace do stávajících výrobních postupů je téměř bezbolestná a obsluhu po krátkém zaškolení zvládne i jinak „digitálně nepolíbený” personál. S klidem na srdci lze aktuální úroveň pojmenovat po vzoru digitalizace průmyslu (Industry 4.0) jako nová éra v zubním lékařství, tedy Stomatologie 4.0.

Jak 3D tiskárna pro stomatologii funguje?

Stejně jako nouze naučila Dalibora housti, nedostatek zdrojů v dobách minulých (materiály, přístroje) dal základ i „zlatým českým ručičkám“. Tak se můžeme pyšnit tím, že právě v Česku vznikla firma, která je se svými 3D tiskárnami na světové špičce v dané kategorii a tyto tiskárny již mnoho lidí, a to nejen z řad technologických odborníků, zná a také používá. Strunovými 3D tiskárnami, které fungují na principu vrstvení roztaveného plastu, neboli FDM (Fused Deposition Modeling), je vybavena nejedna kutilská dílna. Používají se v různých rukodělných i technických kroužcích na školách apod. S FDM principem tisku je to podobné, jako když zdobíte cukroví a přidáváte další a další vrstvy (obr. 1). Tisk je levný, mechanika nenáročná – jde o skvělý nástroj použitelný i v profesionální sféře na rychlé ověření designu a základní prototypování.

Tiskárny pro stomatologii však fungují na jiném principu, který je dokonce starší než FDM. Jeho historie sahá až do roku 1981, kdy v Japonsku vznikl první stroj na principu stereolitografie, neboli SLA (stereolithography), a právě tento princip se používá i v tiskárnách pro stomatologii. Díky velmi pokročilým materiálům (pevné a mechanicky odolné) se stejný princip 3D tisku, a někdy dokonce i stejné tiskárny jako ve stomatologii, používají v průmyslu pro sériovou výrobu finálních produktů. Princip 3D tisku SLA se dále rozvinul do LCD (Liquid Crystal Display) a DLP (Digital Light Procesing) stereolitografických technologií, o kterých se více dočtete v článku Už máte vybranou 3D tiskárnu pro svoji praxi nebo laboratoř?, kde si také můžete připomenout důležité vlastnosti 3D tiskáren pro stomatologii.

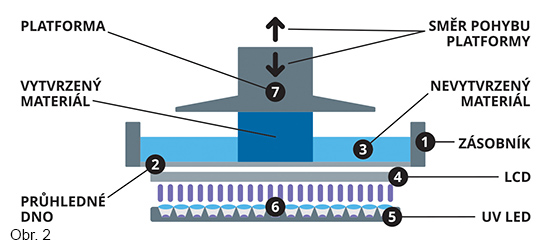

Jak to tedy vlastně v 3D tiskárně na principu SLA technologie tisku funguje? Laicky řečeno: tekutý materiál se pod vlivem UV záření vytvrdí na materiál pevný. To je princip obecně známý. Jak ale vytištěný objekt, kupříkladu pracovní model, vlastně vzniká? Základní princip, který je společný pro naprostou většinu zařízení na trhu, si popíšeme na LCD 3D tiskárně (obr. 2).

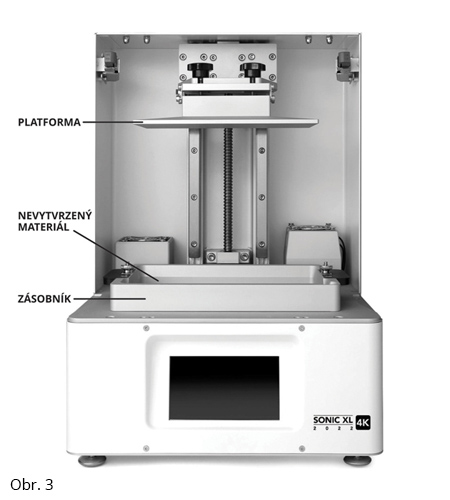

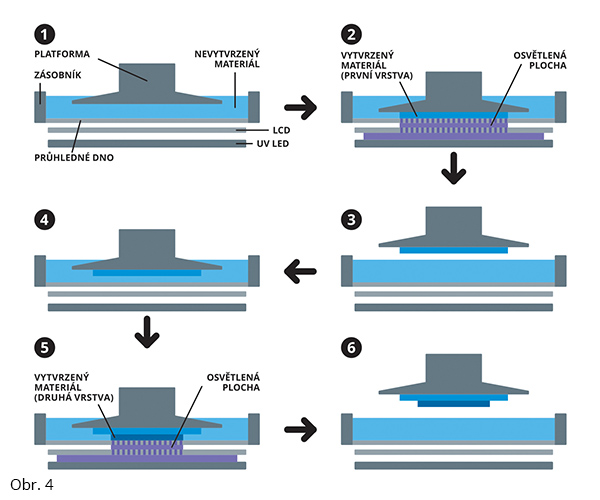

Ve vaničce 1 s průhledným dnem 2 (zásobník nebo anglicky build tray) je nalitý tekutý materiál 3 (resin čili fotopolymerní pryskyřice). Pod průhledným dnem z pevné pružné fólie o tloušťce 100–150 µm (tzv. FEP nebo non-FEP film) je umístěn LCD panel 4 (v principu stejný, jaký najdeme u obrazovek či displejů počítačových monitorů, tabletů nebo telefonů) s desítkami UV LED diod emitujících ultrafialové záření 5. Skrze optické prvky 6, které spolu s velkým množstvím diod zajišťují rovnoměrnost a homogenitu světelných paprsků, dopadá UV záření na dno vaničky s tekutým tiskovým materiálem. Do vaničky s materiálem je ponořena tzv. platforma 7, která se při tisku jednotlivých tiskových mikrovrstev materiálu postupně vynořuje a vzniká na ní „přilepený“ pevný objekt/model. Platforma se pohybuje pouze ve svislé ose Z a je to obvykle jediná pohyblivá část resinových tiskáren (obr. 3, 4).

Virtuálně navržený 3D objekt, který je určen k tisku, je softwarem (slicer) „rozřezán“ na jednotlivé vrstvy (obvykle s tloušťkou 50 nebo 100 µm) a ty jsou do tiskárny odeslány jako sestava černobílých obrázků, které monochromatický LCD displej postupně zobrazuje, tzn. postupně odkrývá jednotlivé plochy v určeném rozsahu, kterými projde UV záření. Tekutý materiál je na osvětlené ploše vytvrzen a zároveň se přilepí k předchozí vrstvě. Po každé osvícené vytvrzené vrstvě popojíždí platforma výše a osvěcují se další vrstvy, dokud není vytištěn celý objekt visící z platformy „hlavou dolů“.

3D tisk ortodontického modelu aneb konec sádry v Čechách?

Když už známe princip 3D tisku, podívejme se blíže na to, jak snadno se taková tiskárna používá a jak jednoduchý je celý proces tisku jednoho ze základních výrobků – ortodontického modelu pro termoforming stabilizačních a retenčních dlah.

Pro ukázku použijeme 3D tiskárnu na principu LCD od ověřené značky oblíbené i na našich středoevropských trzích, značky Phrozen, ve verzi určené pro stomatologii – Phrozen Sonic XL 4K 2022 (obr. 5) s velkým rozlišením pro přesný tisk, vyhříváním tiskové komory pro zajištění vyšší a stabilní teploty tiskového materiálu (snížení viskozity materiálu, přesnější tisk v ose Z, možnost použití pro tisk náročnějších materiálů) a regulací světelného výkonu pro snadnou kompenzaci stárnutí LCD panelu a prodloužení jeho životnosti. Tiskárny v této kategorii (technologie LCD, rozlišení, kvalita LED zdroje, robustnost mechanismu a další výbava) jsou obecně považovány za tzv. „entry level“ třídu neboli zařízení s již dostatečnými parametry a jednoduchostí obsluhy pro základní použití ve stomatologii.

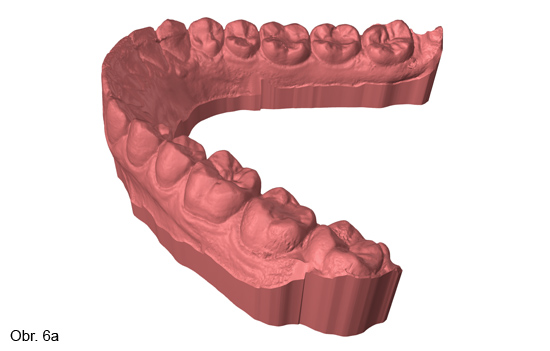

1. Vstupní data – digitální model ve formátu .STL

V ideálním případě digitální data dostaneme přímo od zákazníka, který disponuje intraorálním skenerem a umí digitální model obratem a zdarma odeslat přes internet jakýmkoli z mnoha známých způsobů do laboratoře. U zákazníků preferujících klasické otiskování nezbývá než počkat na doručení otisku, vyrobit sádrový model a ten pomocí laboratorního (nebo intraorálního) skeneru digitalizovat. Výsledkem tohoto kroku je digitální 3D model čelisti ve formátu dat .STL (obr. 6a).

Časová náročnost: 0 minut (pro digitální model).

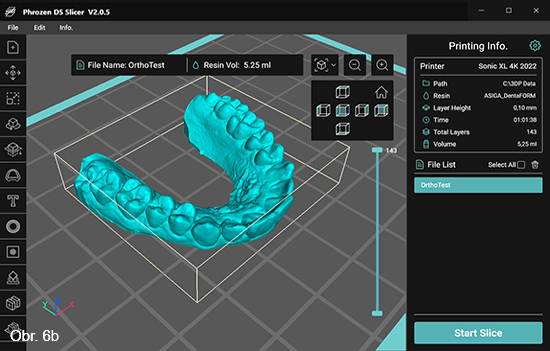

2. Příprava modelu pro tisk

V dalším kroku použijeme software, tzv. slicer (od anglického „slice“ = plátek), který z digitálního modelu vytvoří instrukce pro tiskárnu, tj. digitální model rozkrájí na vrstvy (obr. 6b). Software je obvykle dodáván s tiskárnou nebo lze použít i jiný, který si s danou tiskárnou rozumí. Velmi oblíbené a bezplatné jsou například Chitubox či LycheeSlicer. Výše uvedená tiskárna je dodávána s programem, který je upraven pro potřeby stomatologie (Phrozen Dental Synergy Slicer), kde po otevření 3D modelu pomocí velmi jednoduchého a intuitivního ovládání zvolíme správnou orientaci vůči podložce, příp. model „vydutíme“ (ušetříme tak cca 25 % tiskového materiálu) a přidáme odtokové kanálky. Na závěr vložíme na model popisek s identifikací zakázky a stiskem tlačítka vygenerujeme instrukce pro tiskárnu, které do ní dalším kliknutím odešleme přes rozhraní WiFi, případně přes webové rozhraní tiskárny.

Časová náročnost: 6 minut pro obsluhu.

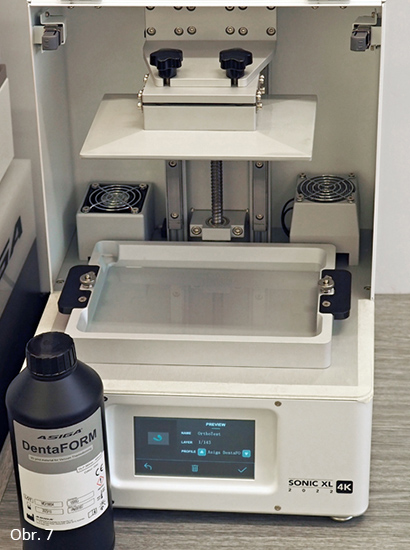

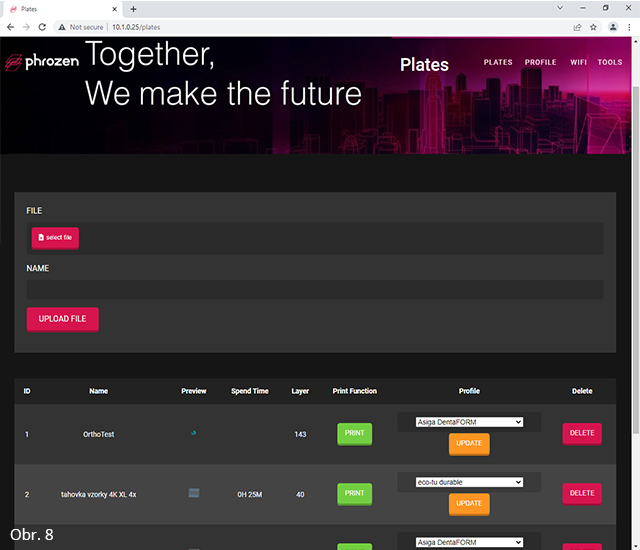

3. Příprava 3D tiskárny a spuštění tisku

Příprava tiskárny spočívá hlavně v její kontrole: čistý LCD panel, žádné nečistoty v zásobníku nebo pod ním. Velmi důležité je zkontrolovat, zda nejsou žádné zbytky materiálu z předchozího tisku na platformě. Pokud se totiž při aktuálním tisku na platformě vytvoří díky nečistotám silnější vrstva materiálu než 50/100 µm (platforma se přiblíží na tuto vzdálenost ke dnu zásobníku) zákonitě způsobí nevratné poškození fólie – průhledného dna zásobníku, v horším případě i poškození LCD panelu, který je ihned pod ním. Po kontrole už jen nalijeme dostatečné množství tiskového materiálu (nezapomeneme jej promíchat) do zásobníku – v našem případě jsme použili materiál ASIGA DentaFORM. Tady stojí za zmínku, že i na strojích „nižší výkonnostní kategorie“ lze s použitím kvalitního materiálu docílit lepších výsledků. Nyní už jen zavřeme tiskárnu, na dotykovém displeji vybereme naši úlohu a dalším stiskem ji spustíme (obr. 7). Pomocí webového rozhraní (obr. 8) můžeme sledovat průběh tisku.

Časová náročnost: 4 minunty pro obsluhu + 75 minut zařízení.

4. Sundání výtisku z platformy a oplach

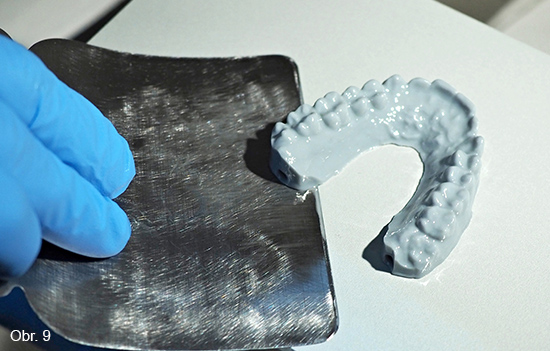

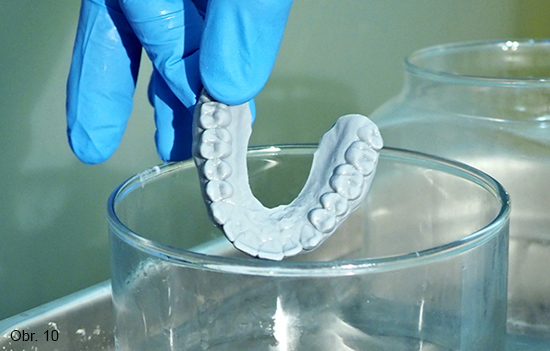

Po skončení tisku sundáme povolením dvou šroubů platformu, abychom měli snazší přístup k tiskové ploše a jednodušeji oddělili model od platformy pomocí kovové špachtle (obr. 9). Právě vytištěný model je nyní potřeba zbavit přebytečného materiálu, který na něm v průběhu tisku ulpěl a nestihl okapat, a to oplachem v isopropylalkoholu (IPA 98 % a vyšší), který je ideální provést v ultrazvukové čističce (obr. 10). Lze použít i levnější, avšak méně účinné čističky fungující na principu víření kapaliny, kde oplach trvá cca 2× déle. Pro náš materiál je to 5 min. (předoplach) v jedné + 5 min. (finální oplach) v druhé nádobě.

Časová náročnost: 6 minut pro obsluhu + 20 minut zařízení.

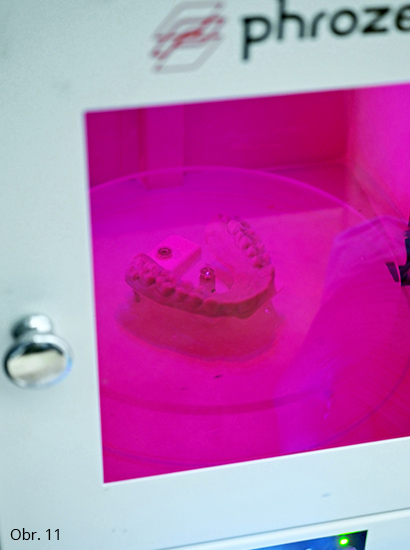

5. Vytvrzení výtisku – finální polymerace

Před finálním vytvrzením výtisku je důležité mít model suchý, bez zbytků čisticí kapaliny. Můžeme buď počkat, než se kapalina odpaří, nebo oschnutí urychlíme ofouknutím stlačeným vzduchem. Procesem vytvrzení se rozumí dodatečné osvícení intenzivním UV zářením (obr. 11), aby došlo k úplné polymerizaci tiskového materiálu a materiál získal své finální fyzické vlastnosti, zejména pevnost. Od požadavků materiálu a výkonu zdroje UV záření se odvíjí i potřebný čas na vytvrzení. Nám postačí 20 minut v komoře Phrozen Cure a model je hotový a připravený pro výrobu retenční dlahy termoformingem (obr. 12).

Časová náročnost: 3 minuty pro obsluhu + 20 minut zařízení.

A naše náklady?

Nyní se podívejme, jaké jsou s výrobou pracovního modelu spojené náklady, abyste si udělali lepší představu a mohli výsledek porovnat s vlastním výrobním postupem a jeho časovou i finanční náročností.

Čas strávený obsluhou na výrobě jednoho modelu: 19 minut

Celkový čas výroby: 134 minut = 2 hodiny 14 minut (tiskárna umožňuje výrobu až 8 modelů současně)

Materiál: 10 ml = 34 Kč bez DPH

Pořizovací cena tiskárny dané třídy vč. příslušenství a školení: od 80 000 Kč bez DPH

Jaká je údržba a servis?

3D tiskárna je sice sofistikovaný výrobní nástroj, přesto je péče o ni vskutku jednoduchá. Stačí zajistit čistotu zejména optických částí (zásobník, LCD) a platformy a podle míry vytížení provádět údržbovou profylaxi.

Z pohledu životnosti komponent vyžaduje nejčastější výměnu fólie zásobníku. Vyměnit ji zvládne kdokoli, kdo umí použít šroubovák. Druhou nejvíce opotřebovávanou komponentou je LCD panel s životností cca 2000 hodin, kdy dochází v průběhu jeho životnosti ke snížení propustnosti UV záření. I proto se hodí mít regulovatelný výkon UV LED, kterým lze snižování prostupnosti LCD panelu postupně kompenzovat, namísto neustálého ladění tiskových profilů. Mechanické součásti u dostatečně dimenzovaných strojů mají mnohonásobně delší životnost oproti LCD panelu, pokud se jim dostává správná péče při pravidelném servisu. Obvyklým nepřítelem tiskárny je ještě prach, který v prašném prostředí již za několik měsíců snadno zanese chladicí ventilátory, jejich filtry a UV LED optiku uvnitř stroje a je potřeba jej odstranit.

Jak rychle se to dá naučit?

Nejkratší odpověď zní: opravdu rychle! Je důležité nebát se, nechat se zaškolit a již po prvních dvou hodinách získáte základy, se kterými zcela sami zvládnete ještě mnohem více, než je výroba modelu popsaná v tomto článku. Pokud se tisk nezdaří, lze se zákaznickou podporou prostřednictvím telefonu nebo e-mailu, obvykle snadno identifikovat příčinu nastalých obtíží a napravit ji. Školení vám ušetří frustraci z týdnů pokusů a omylů spojených se samostudiem z internetových diskuzí.

Výhody a přínosy 3D tisku

3D tiskárny nemají v dnešní době ambici kompletně nahradit frézovací přístroje (alespoň pro následujících několik let), jde spíše o výrobní nástroj, který dokáže některé operace zvládnout lépe, rychleji a levněji než fréza, dokáže skvěle nahradit některé z tradičních manuálně pracných postupů a ušetřit tak nemalé časové, technologické a materiálové náklady. Výroba pomocí 3D tisku je snadná, rychlá, ekonomicky výhodná, celý proces máte u sebe a plně pod kontrolou. Práce s digitálními daty (přenos, archivace, úprava) je komfortní a pohodlná, výroba je čistá, operativní a rychlá s výhodou snadné opakovatelnosti a veškerý zbylý materiál lze znovu použít.

Chcete zhmotnit svůj nápad? Kontaktujte nás a získejte profesionální poradenství v oblasti SLA 3D tisku. Navrhneme nejvhodnější materiál, postaráme se o kompletní výrobu vašeho produktu nebo vám dodáme a pomůžeme integrovat výrobní postup včetně technologie.

Zjistěte více o našich službách 3D tisku, prozkoumejte nabízené poradenství nebo si rovnou domluvte schůzku.